O processo de extrusão de alumínio é amplamente utilizado em diversos setores devido à sua versatilidade e custo-benefício. No entanto, um aspecto importante que não pode ser ignorado nesse processo é o nível de tolerância. As tolerâncias são um fator-chave na determinação da importância das dimensões do produto. Alcançar o equilíbrio certo de tolerâncias é fundamental para garantir uma produção com boa relação custo-benefício sem comprometer a funcionalidade e o encaixe da peça.

Por que as tolerâncias são tão importantes?

Estas são as principais razões:

*Atender aos requisitos funcionais desejados

*Determinação do desgaste máximo permitido da matriz

*A capacidade de produzir a forma desejada da extrusão, que é influenciada pela complexidade do perfil e se é aberto ou fechado

*Estabelecer as condições técnicas necessárias da prensa, como resfriamento, lado de escoamento e temperatura de partida

O que afeta a tolerância?

A extrusão de alumínio é amplamente reconhecida por sua resistência e confiabilidade. Ao aplicar calor ao alumínio e empurrá-lo através de uma matriz com formato específico, obtém-se o perfil desejado. No entanto, existem inúmeros fatores que podem impactar as tolerâncias dos perfis extrudados.

1. Os componentes da liga utilizados no processo: Cada liga requer um método de produção específico, e o processo de resfriamento desempenha um papel vital na modelagem dos perfis e na determinação das tolerâncias. Algumas ligas podem exigir resfriamento mínimo, enquanto outras necessitam de resfriamento mais extenso, envolvendo até mesmo o uso de água em vez de ar. As ligas mais complexas podem impor restrições e dificultar a obtenção de tolerâncias precisas.

2. Elementos químicos: ligas mais pesadas frequentemente contêm elementos como manganês, zinco, ferro, cobre e vanádio. O vanádio, por exemplo, é crucial para ligas que absorvem impactos na indústria automotiva. Esses elementos podem afetar significativamente o desgaste das matrizes utilizadas na extrusão, o que, por sua vez, influencia as dimensões dos perfis, particularmente as tolerâncias. À medida que as matrizes permanecem em uso por períodos mais longos, pode haver um aumento no desvio nas dimensões dos perfis.

3. Temperatura do alumínio: temperaturas mais altas podem levar a maiores tolerâncias na extrusão do alumínio devido ao aumento da expansão e do amolecimento do material.

4. Microestrutura: a microestrutura do alumínio, como tamanho e orientação do grão, pode afetar as propriedades mecânicas e a estabilidade dimensional, influenciando as tolerâncias dos produtos de alumínio extrudado.

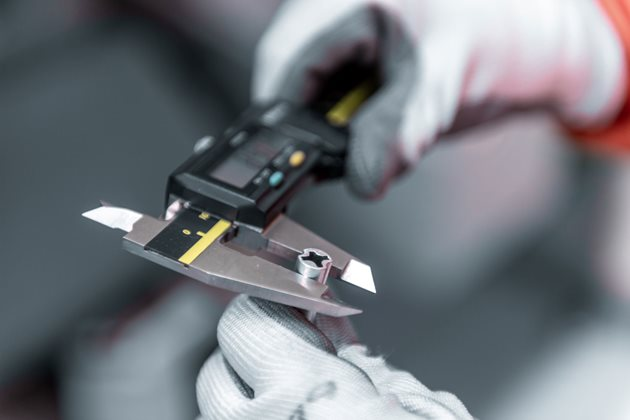

5. Projeto da matriz: O projeto da matriz desempenha um papel crucial no controle dos parâmetros do processo de extrusão, como distribuição de temperatura, fluxo de metal e taxa de resfriamento. Esses fatores impactam as dimensões e tolerâncias finais das extrusões de alumínio.

6. Velocidade de extrusão: a velocidade de extrusão afeta as tolerâncias da extrusão de alumínio, influenciando a taxa de resfriamento e o fluxo de metal, o que pode resultar em variações nas dimensões e tolerâncias do produto final.

7. Resfriamento: O resfriamento afeta as tolerâncias da extrusão de alumínio ao controlar a taxa de solidificação, o que afeta a estabilidade dimensional e a consistência do formato, tamanho e tolerâncias do produto final.

De modo geral, compreender e considerar os efeitos dos componentes da liga, elementos químicos, temperatura e métodos de resfriamento durante o processo de extrusão de alumínio são essenciais para obter tolerâncias precisas nos perfis finais. Se você quiser saber mais sobre extrusão de alumínio, sinta-se à vontade para nos contatar.Contate-nos.

Tel/WhatsApp: +86 17688923299 E-mail: aisling.huang@aluminum-artist.com

Horário da postagem: 11/11/2023